Данный репортаж создан моим пилотом, я лишь немного подредактировал тексты, а то как-то несолидно звучит "берем эту фиговину и хреначим вон той хреновиной". Ну, что поделать, у пилотов язык специфический, а эту страницу, могут читать и дети :)

Как сделать нож для технических нужд. Пошаговое описание. Модель и дизайн данного ножа делалась под руку и пожелания конкретного человека. Какой будет ваш - дело вашей же фантазии.

Как сделать нож для технических нужд. Пошаговое описание. Модель и дизайн данного ножа делалась под руку и пожелания конкретного человека. Какой будет ваш - дело вашей же фантазии.

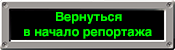

1. Итак, первым делом всё начинается с шевеления извилинами и понимания для чего именно нужен этот нож - если для хвастовства перед окружающими и реализации комплекса рэмбо, то лучше этот репортаж даже не смотреть, а если нужен надежный рабочий инструмент для дел технических, то эта тема самая подходящая. Вторым шагом будет определение для каких именно основных технологических операций потребуется нож, ведь нож электрика и нож обвальщика например, весьма отличаются и по форме и по задачам и по материалам. Третий шаг - это эскиз в натуральную величину, а затем эскиз превращается в шаблон из плотной бумаги.

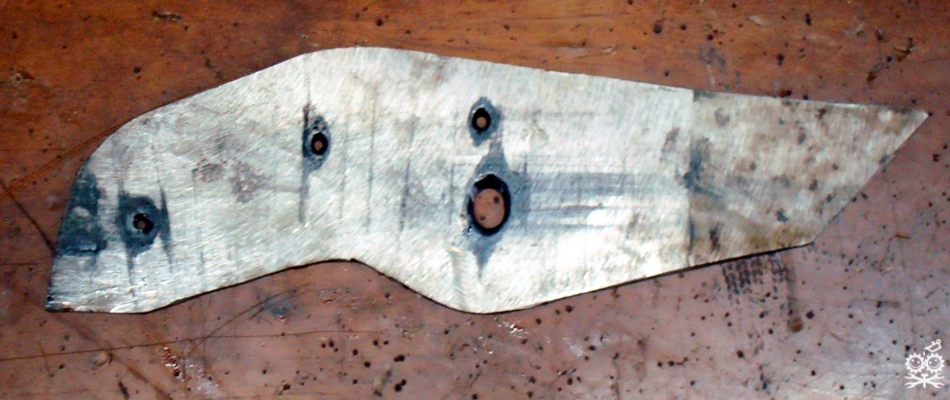

2. Ну, с материалом для будущего изделия определилсь ранее. В нашем случае подошёл кусок списаного диска от циркулярной пилы ещё советских времён. Немного работы болгаркой и исходная заготовка в наличии.

3. Прикладываем шаблон к заготовке и обводим несмываемым маркером.

4. Исполнив соло на болгарке, придаём заготовке первичные очертания.

5. Сверлим отверстия...хе-хе, легко сказать сверлим. Дисковая сталь оказалась весьма твёрдой, на попытку просверлить реагировала наплевательски, сажая свёрла, а отверстий надобно просверлить не мало. Попробывали победитовые свёрла - сталь отозвалась неглубокими царапинами. На четвёртом затупленном сверле решили поискать другие методы решения этого вопроса. Отпускать металл не хотелось, прожигать сваркой тоже не входило в наши планы, поэтому вспомнили о гальванике.

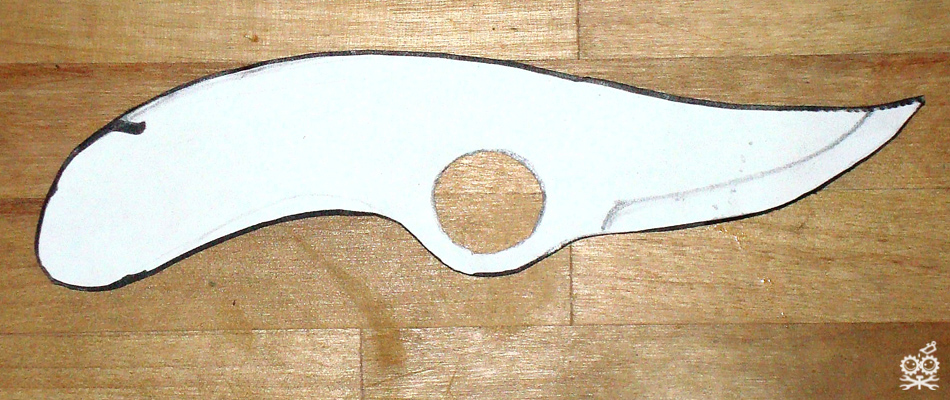

6. Для гальванических процедур, обезжирили заготовку ацетоном, потом запеленали её хлоровиниловой изолентой. Приложили шаблон и отметили на "пелёнках" будущие отверстия. Кто-то предпочтет изоленте лак, что тоже допустимо.

7. С обеих сторон заготовки, прорезали изоленту до металла в местах будущих отверстий.

8. Отверстия в изоленте удобнее всего резать канцелярским резаком.

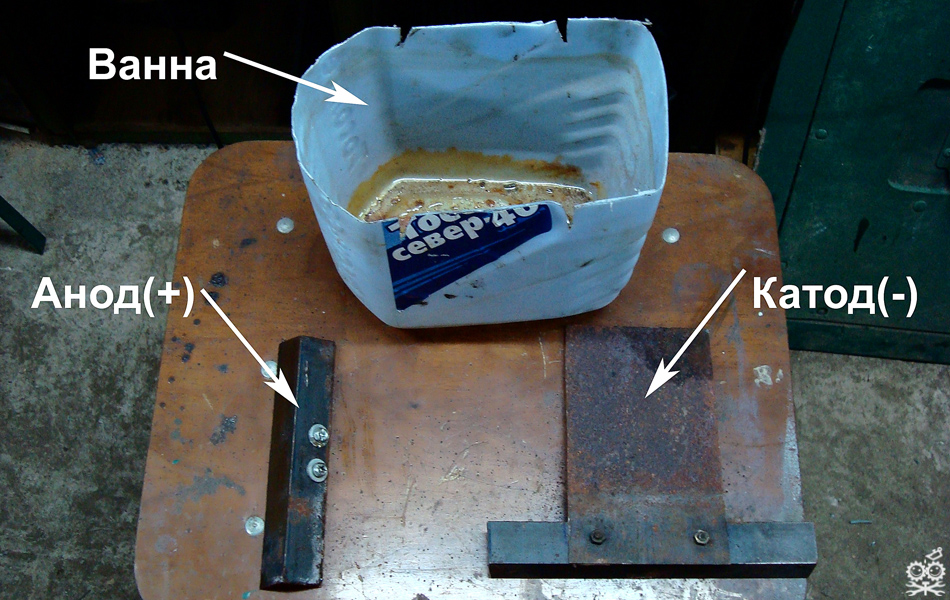

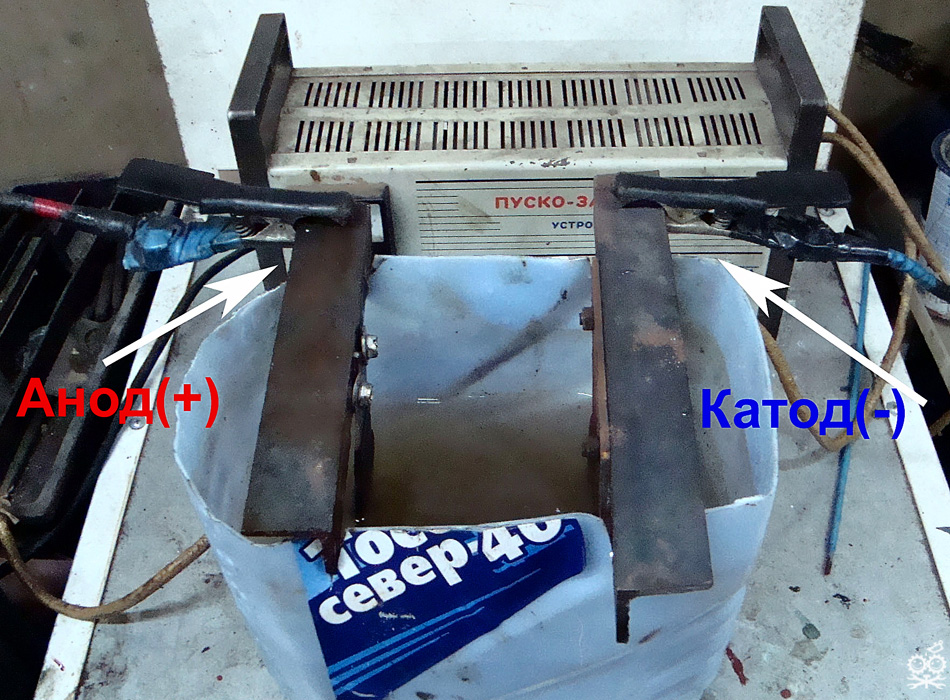

10. Теперь готовим необходимое оборудование для гальваники. В качестве источника постоянного тока взяли пуско-зарядное устройство.

11. Вырезали ванну из 10-ти литровой пластиковой канистры. Ванную лучше сделать из диэлектрических материалов. Из пары 25-ых уголков сделали анод(+) и катод(-). На аноде сделали зажимы для заготовки из пары болтов с шайбами. На катод закрепили принимающую пластину из стали.

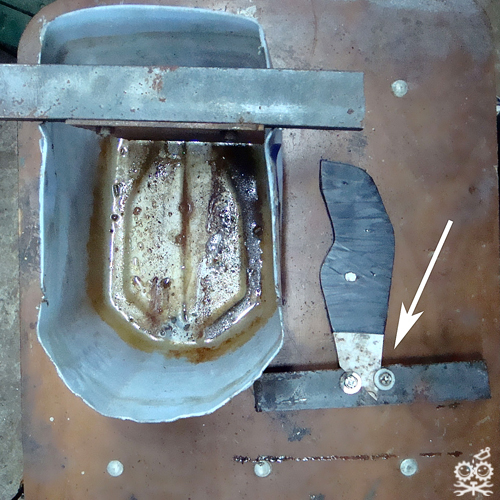

12. Закрепляем заготовку к аноду.

13. Готовим электролит. Для этого понадобится пачка самой обычной повареной соли и вода. Размешаем анод и катод в ванную и заливаем электролит.

14. Обратите внимание важно, что бы уровень электролита был на 10-20 мм. ниже верхней кромки изоляции и минимум на 10 мм. выше верхнего отверстия в заготовке т.к. в процессе гальваники электролит будет выкипать.

15. Подключаем пуско-зарядное устройство: к аноду плюсовой крокодил, к катоду минусовой. Подаём ток и началось.

Теперь о технике безопасности, вода и электричество - опасный союз, а при электролизе ещё выделяется гремучий газ впридачу. Хотя он и не ядовит, но характер у этого газа очень взрывной - достаточно маленькой искры и будет большой бабах. Поэтому постарайтесь заниматься гальваникой в хорошо проветриваемом помещении и соблюдая правила электобезопасности.

Теперь о технике безопасности, вода и электричество - опасный союз, а при электролизе ещё выделяется гремучий газ впридачу. Хотя он и не ядовит, но характер у этого газа очень взрывной - достаточно маленькой искры и будет большой бабах. Поэтому постарайтесь заниматься гальваникой в хорошо проветриваемом помещении и соблюдая правила электобезопасности.

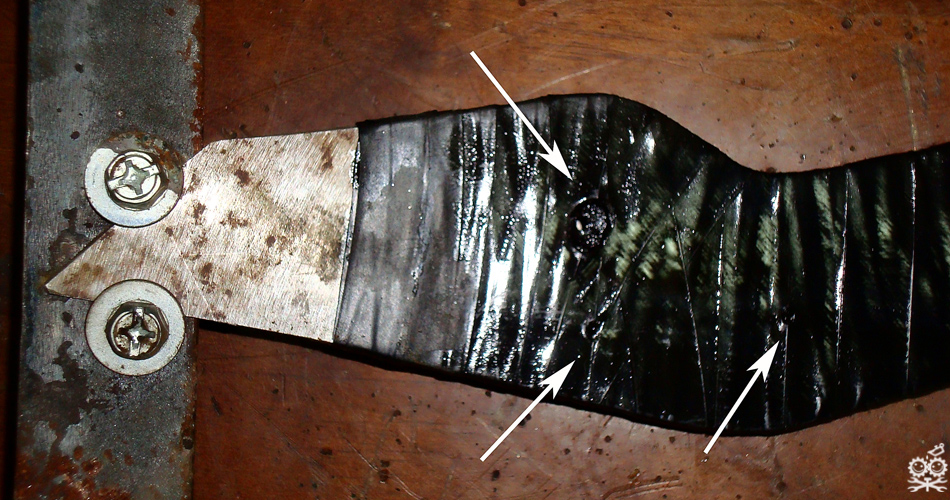

16. Поскольку скорость образования отверстий в заготовке зависит от многих факторов - ампераж тока, состав металла, плотность электролита и т.д. Время окончания работы придётся определять визуально - каждые 3-5 мин. отключите питание и извлеките анод из ванной и, как говорится: "имеющий глаза, всё увидит".

17. В нашем случае на всю гальванику ушло около 20 минут.

18. Маленькая хитрость. Когда имеете дело с отверстиями разного диаметра, может получиться так, что малые отверстия уже готовы, а с большими ещё надо погальванить. В этом случае решение простое - готовые отверстия можно заклеить хлоровиниловой изолентой и продолжить работу с оставшимися.

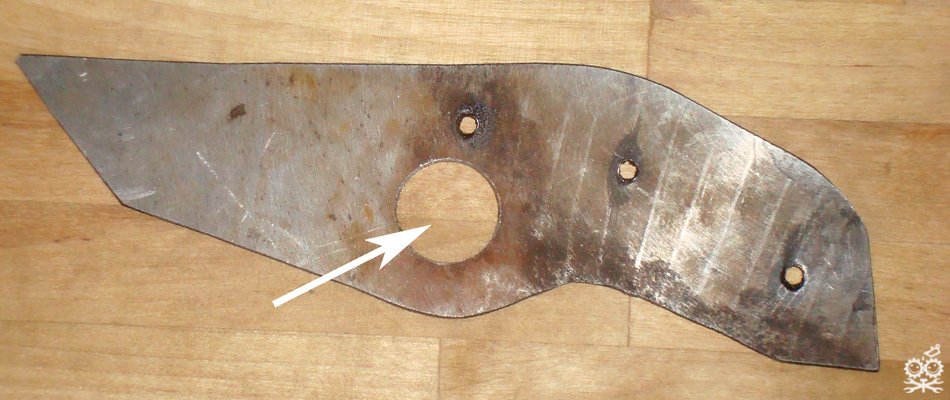

19. Гальванотерапия заготовки окончена. Снимаем изоляцию и радуемся результату.

20. Теперь дело ручной доводки. Напильник в руки и вперёд, большое отверстие доводили до завершения корундовыми насадками на дрель.

21. Вновь используем шаблон и маркер, что бы продолжить работу.

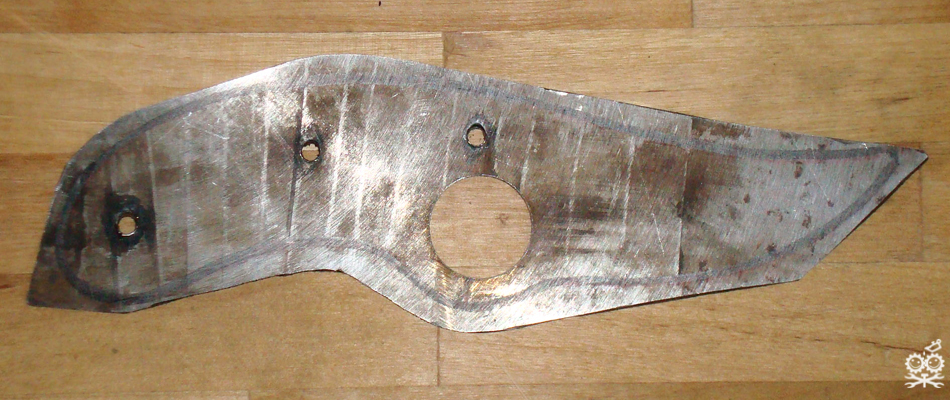

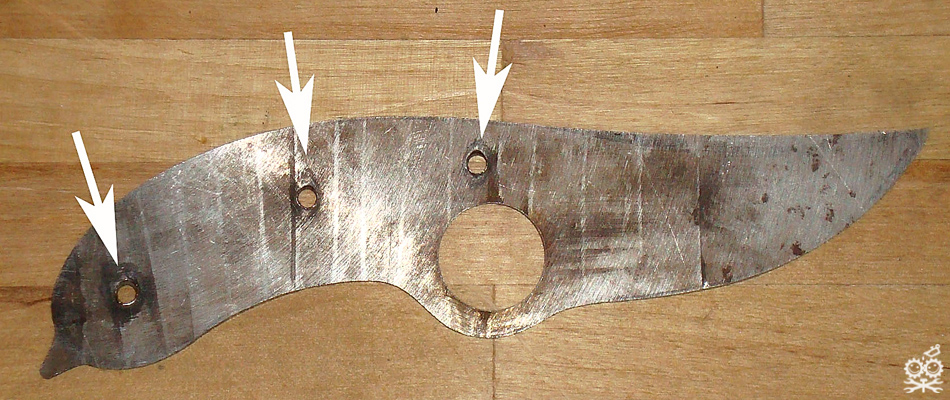

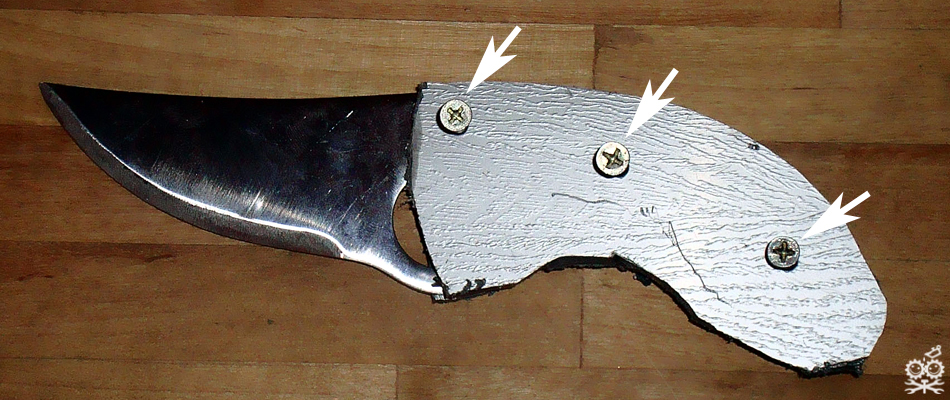

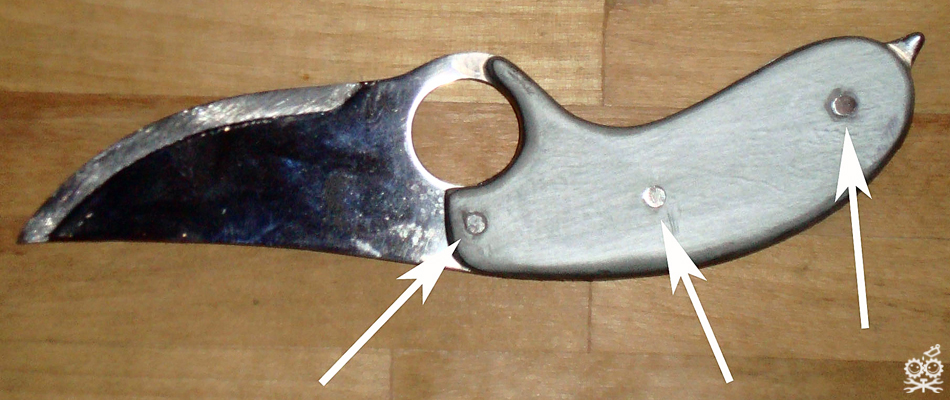

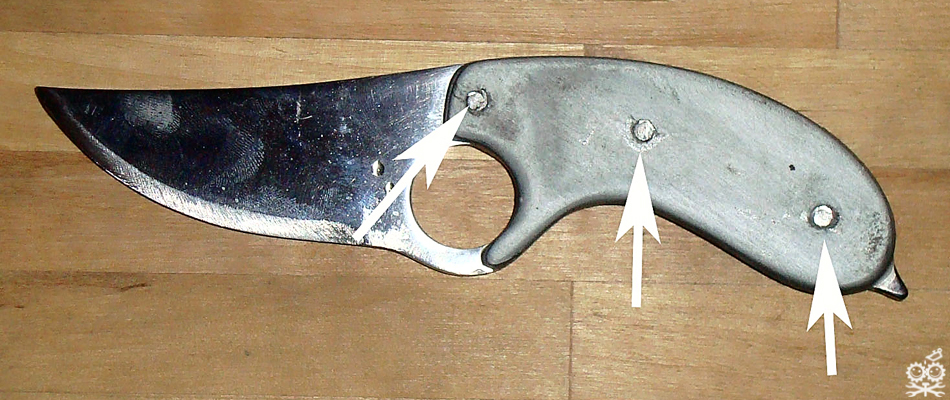

22. По ходу работы, появилась идея сделать коготь для колки стекла. Поэтому оставили на заготовке хвостик под него.

23. Болгаркой и наждаком доводим заготовку до её окончательной формы. Надфилями выравниваем крепёжные отверстия начистовую.

24. Пришло время грубой шлифовки. Под эту операцию использывали резиновый шлифкруг насадаку на электродрель, начав с грубой шкурки и, постепенно придя к шлифовке мелкой.

25. Первичная шлифовка закончена. Не спешите с доведением поверхности до идеалов, впереди ряд операций, которые могут свести на нет ваш труд. начав с грубой шкурки и, постепенно придя к шлифовке мелкой. мелкой.

26. Наждаком на лезвии делаем спуски под заточку.

27. Спуски будет удобнее свести, но не затачивать окончательно, что бы не травмироваться при изготовлении рукоятки.

28. Материалом рукояти послужил прочный пищевой полимер. Точно не знаю откуда его взял почтенный Бака-сан. Порядок работы аналогичен с металлической - сначала изготовили грубые заготовки и примеряли их к клинку. Болтики послужили направляющими, что бы было легче работать с накладками рукояти.

29. Выбираем полимер под фомы металла. Мдя, после стали, с полимером работать так легко и просто.

30. Постарайтесь в работе с пластиком не спешить, иначе придётся начинать всё заново.

31. При подгонке деталей на наждаке, будте терпеливы и аккуратны, в отличии от стали, полимер плывет при черезмерном усердии.

32. Грубая подгонка завершена.

33. Начинаем закруглять грани рукояти.

34. Где-то работаем наждаком, где-то напильником, где-то подбадриваем процесс крепким словом.

35. Формирование рукояти окончено, теперь дело за шлифовкой.

36. С полимером шлифовку проще произвести вручную, он поддатлив на уговоры шкуркой.

37. Проводим примерку и окончательную подгонку деталей.

38. Постарайтесь оставить небольшой запас выступ на рукоятке, впереди ещё окончательная шлифовка.

39. Последняя примерка окончена.

40. Всё готово к сборке.

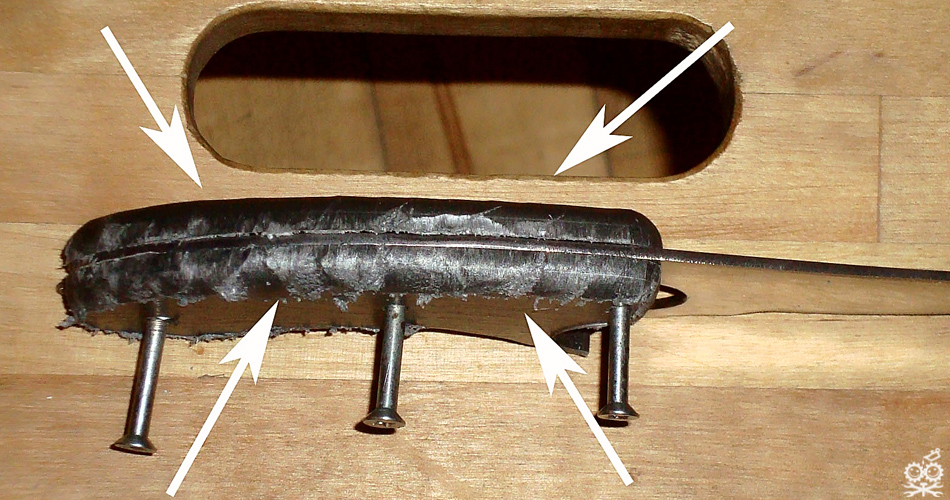

41. Готовим детали к монтажу. Накладки решили клеить на эпоксидку. Посему все склеиваемые поверхности надобно обязательно обезжирить.

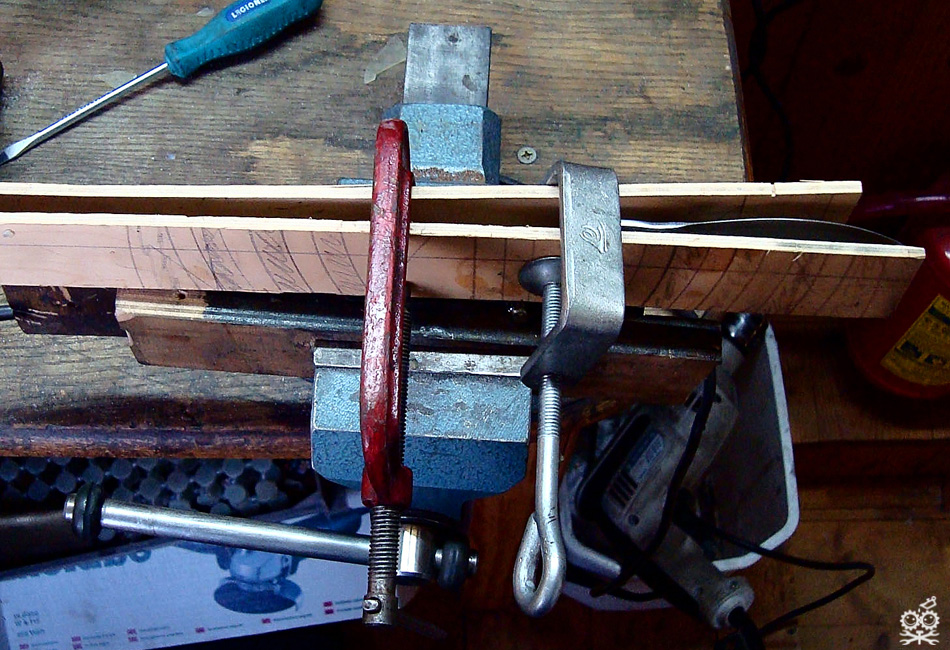

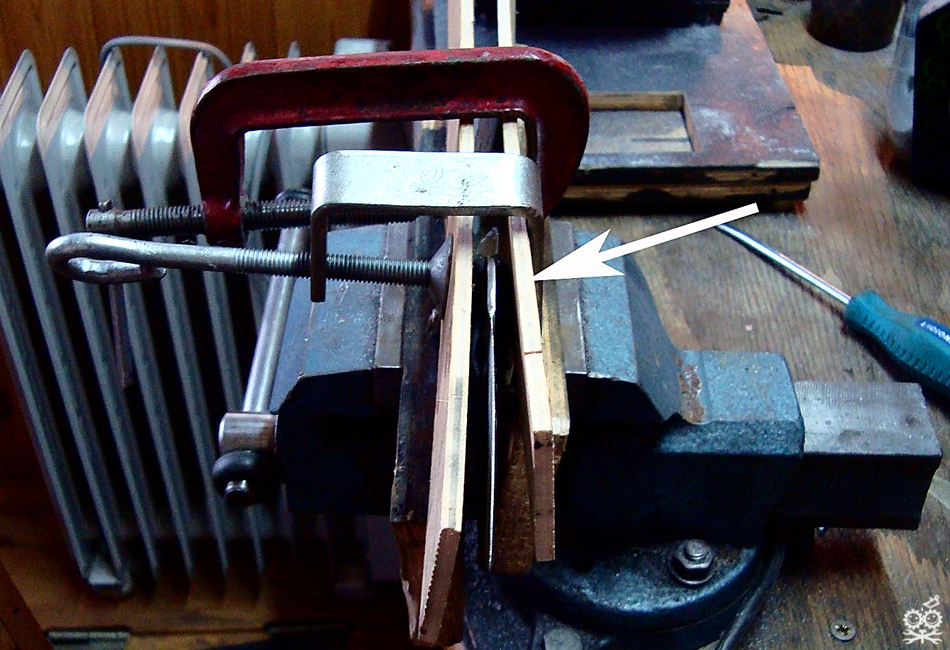

42. Зажимаем склеевыемые детали в тиски и ждём положеный срок.

43. Детали следует зажимать в тиски через демфирующий материал, что бы не оставить следов губок тисков на рукоятке. В нашем варианте мы еще подключили в работу пару струбцинок. Поскольку фиксаторы выступают над рукояткой, в фанере сделали углубления под них.

44. Склеивание завершено. Пришло время окончательной доводки.

45. Пришёл черёд фиксирующих болтов.

46. Аккуратно брезаем лишнюю часть фиксаторов.

47. Шлифуем рукоять начистовую. Заодно сглаживаются и фиксаторы.

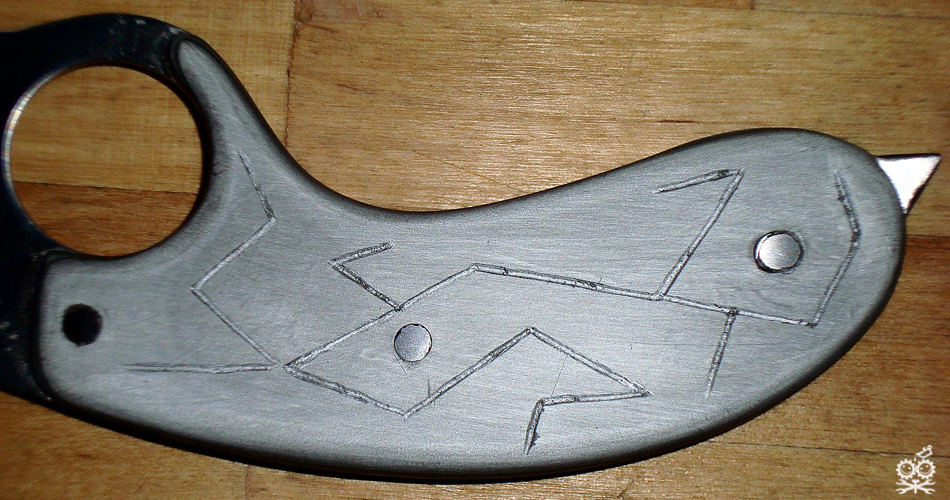

48. Захотелось немного украсить рукоятку. Нарисовали карандашом нехитрый узор и углубили его электрогравёром.

49. При желании, узор можно нанести и штихелями и резцами по дереву и чем душе угодно.

50. Узор заполнили краской. В данном случае взяли краску марки ХВ красного цвета на одну сторону...

51. ... и чёрного цвета на другую сторону.

52. Зашлифовали начистовую обе стороны рукоятки.

53. Вот теперь можно шлифовать начистовую и сам клинок.

54. После окончательной шлифовки провели заточку.

Ура!Работа окончена. А вот и фигушки, работа с клинком закончена конечно, но ведь клинку нужен достойный чехол. Эх, опять садимся за рисование и эскизы. Ну, а теперь делаем ножны. Тут каждый делает их по своему вкусу.

Ура!Работа окончена. А вот и фигушки, работа с клинком закончена конечно, но ведь клинку нужен достойный чехол. Эх, опять садимся за рисование и эскизы. Ну, а теперь делаем ножны. Тут каждый делает их по своему вкусу.

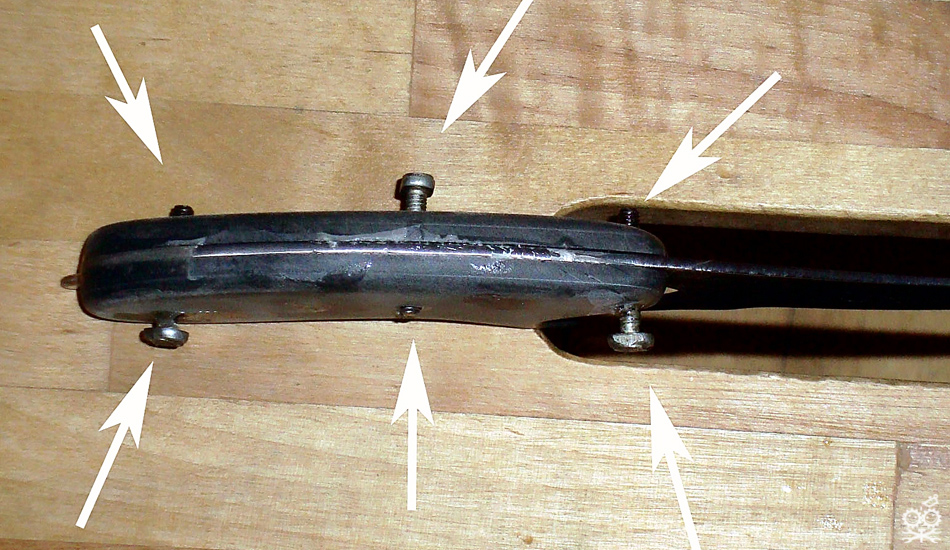

55. Мы сделали ножны из кожи, с пластиковыми направляющими внутри.

56. Снаружи ножен поместили ремешки и проушины под разные варианты крепления. Вот теперь всё готово полностью.